蝕刻技術在半導體封裝中的后續工藝優化研究主要關注如何優化蝕刻工藝,以提高封裝的制造質量和性能。

首先,需要研究蝕刻過程中的工藝參數對封裝質量的影響。蝕刻劑的濃度、溫度、蝕刻時間等參數都會對封裝質量產生影響,如材料去除速率、表面粗糙度、尺寸控制等。

其次,需要考慮蝕刻過程對封裝材料性能的影響。蝕刻過程中的化學溶液或蝕刻劑可能會對封裝材料產生損傷或腐蝕,影響封裝的可靠性和壽命。可以選擇適合的蝕刻劑、優化蝕刻工藝參數,以減少材料損傷。

此外,還可以研究蝕刻后的封裝材料表面處理技術。蝕刻后的封裝材料表面可能存在粗糙度、異物等問題,影響封裝的光學、電學或熱學性能。研究表面處理技術,如拋光、蝕刻劑殘留物清潔、表面涂層等,可以改善封裝材料表面的質量和光學性能。

在研究蝕刻技術的后續工藝優化時,還需要考慮制造過程中的可重復性和一致性。需要確保蝕刻過程在不同的批次和條件下能夠產生一致的結果,以提高封裝制造的效率和穩定性。

總之,蝕刻技術在半導體封裝中的后續工藝優化研究需要綜合考慮蝕刻工藝參數、對材料性質的影響、表面處理技術等多個方面。通過實驗、優化算法和制造工藝控制等手段,實現高質量、可靠性和一致性的封裝制造。半導體封裝技術的基本原理。上海半導體封裝載體如何收費

環境友好型半導體封裝載體的開發與應用研究是指在半導體封裝領域,針對環境保護和可持續發展的要求,研發和應用具有環境友好性能的封裝載體材料和技術。

材料選擇與設計:選擇環境友好的材料,如可降解高分子材料、無鹵素阻燃材料等,以減少對環境的影響。設計和優化材料組合和結構,以滿足封裝載體的性能和可靠性要求。

節能降耗技術:在封裝載體的制造過程中,采用節能降耗的技術,如低溫封裝技術、節能設備等,以減少資源消耗和對環境的負面影響。

廢棄物管理和循環利用:研究和推廣有效的廢棄物管理和循環利用技術,將封裝載體的廢棄物進行分類、回收和再利用,減少對環境的污染和資源的浪費。

綠色封裝工藝和工具:推進綠色封裝工藝和工具的研發和應用,如環境友好型封裝膠水、無鹵素阻燃劑等,在減少環境污染的同時,提高封裝工藝的效率和質量。

環境評估和認證:對環境友好型半導體封裝載體進行環境評估和認證,確保其符合相關環保法規和標準,為企業及產品在市場上競爭提供優勢。

需要綜合考慮材料選擇、節能降耗技術、廢棄物管理和循環利用、綠色封裝工藝和工具等方面,推動環保意識的傳播和技術的創新,促進半導體封裝行業向環境友好型方向發展。甘肅無憂半導體封裝載體新一代封裝技術對半導體產業的影響和前景。

功能性半導體封裝載體的設計與制造研究是指在半導體封裝領域,針對特定功能需求,研究和開發具有特定功能的封裝載體,并進行相關制造工藝的研究。

1. 功能集成設計:根據特定功能的要求,設計封裝載體中的功能單元、傳感器、天線等,實現系統級集成,并與封裝載體相連接。

2. 多功能性材料研究:研究和使用具有多功能性能的材料,如高導熱材料、低介電常數材料、光學材料等,以滿足封裝載體在不同功能下的要求。

3. 高性能封裝工藝研究:開發適合特定功能要求的封裝工藝,并優化工藝參數、工藝流程等,以實現高性能的功能性封裝載體。

4. 集成電路與器件優化設計:結合封裝載體的具體功能需求,優化集成電路和器件的設計,以實現更好的系統性能和可靠性。

5. 制造工藝控制與質量驗證:通過制造工藝的優化和控制,確保功能性封裝載體的質量和穩定性。進行相關測試和驗證,驗證載體的功能性能和可靠性。

功能性半導體封裝載體的設計與制造研究對于滿足特定功能需求的封裝載體的發展具有重要意義。需要綜合考慮功能集成設計、多功能性材料研究、高性能封裝工藝研究、集成電路與器件優化設計、制造工藝控制與質量驗證等方面,進行綜合性的研究與開發,以實現功能性封裝載體的設計與制造。

蝕刻工藝是一種常用的半導體加工技術,它可以通過化學液體或氣體對半導體材料進行腐蝕或剝離,從而改善封裝器件的特性。以下是一些蝕刻工藝對半導體封裝器件特性改善的例子:

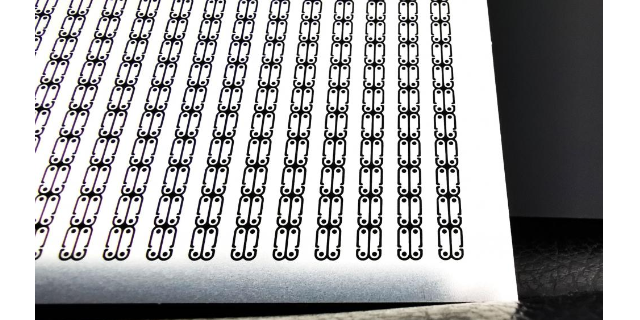

1. 形狀精度改善:蝕刻工藝可以通過控制腐蝕液體的成分和濃度,使得半導體器件表面的形狀更加精確。這對于微米級尺寸的器件非常重要,因為更精確的形狀可以提高器件的性能和穩定性。

2. 表面平整度提高:蝕刻工藝可以去除半導體材料表面的不平坦區域,使得器件表面更加平整。這對于微細電路的制造非常重要,因為平整的表面可以減少電路中的損耗和干擾。

3. 尺寸控制優化:蝕刻工藝可以通過控制腐蝕液體和處理時間來調節半導體材料的蝕刻速率,從而實現對器件尺寸的精確控制。這對于制造高精度的微米級結構非常重要,例如微電子學中的微處理器和傳感器。

4. 界面特性改善:蝕刻工藝可以改善半導體材料與封裝器件之間的界面特性,例如降低界面電阻和提高界面粘接強度。這可以提高器件的性能和可靠性,減少電流漏耗和故障風險。

總之,蝕刻工藝在半導體封裝器件制造過程中扮演著重要的角色,可以改善器件的形狀精度、表面平整度、尺寸控制和界面特性,從而提高器件的性能和可靠性。蝕刻技術推動半導體封裝的小型化和輕量化!

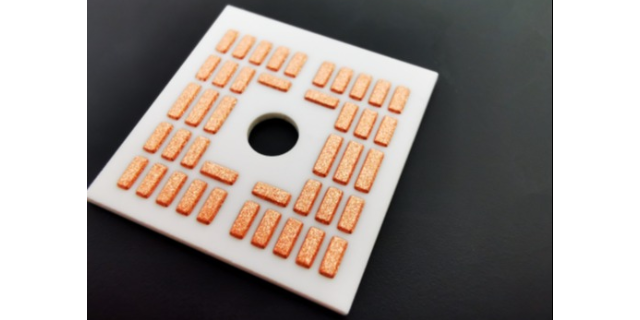

蝕刻是一種常用的制造半導體封裝載體的工藝方法,它的主要優勢包括:

1. 高精度:蝕刻工藝能夠實現較高的精度和細致的圖案定義,可以制造出非常小尺寸的封裝載體,滿足高密度集成電路的要求。

2. 靈活性:蝕刻工藝可以根據需求進行定制,可以制造出各種形狀和尺寸的封裝載體,適應不同的封裝需求。

3. 高效性:蝕刻工藝通常采用自動化設備進行操作,可以實現批量生產和高效率的制造過程。

4. 一致性:蝕刻工藝能夠對封裝載體進行均勻的刻蝕處理,保證每個封裝載體的尺寸和形狀具有一致性,提高產品的穩定性和可靠性。

5. 優良的封裝性能:蝕刻工藝能夠制造出平整的封裝載體表面,提供良好的金屬連接和密封性能,保護半導體芯片不受外界環境的干擾,提高封裝的可靠性。

總的來說,蝕刻工藝在制造半導體封裝載體中具有高精度、靈活性、高效性和優良的封裝性能等優勢,能夠滿足封裝需求并提高產品質量和可靠性。蝕刻技術對于半導體封裝材料的選擇的影響!甘肅無憂半導體封裝載體

高可靠性封裝技術在半導體行業的應用。上海半導體封裝載體如何收費

蝕刻技術在高頻射頻器件封裝中發揮著關鍵作用。高頻射頻器件通常需要具備特定的電學特性和幾何結構要求,以滿足高頻信號傳輸的需求。蝕刻技術可以對器件的幾何形狀進行精確控制,從而實現以下關鍵作用:

1. 精確調整器件幾何結構:通過蝕刻技術,可以調整器件的線寬、間距和孔徑等幾何參數,以滿足高頻射頻器件對電氣特性的要求。合理蝕刻可以使線寬和間距更窄,這樣可以降低線路的阻抗,并提高高頻信號的傳輸效果。

2. 優化器件的邊緣特性:在高頻射頻器件中,邊緣處的幾何形狀對電磁場分布和阻抗匹配至關重要。蝕刻技術可以精確控制器件邊緣的形狀和平整度,以確保信號的準確傳輸和阻抗的匹配。

3. 實現多層結構和孔洞:高頻射頻器件通常需要多層結構和孔洞來實現電路的電氣連接和隔離。蝕刻技術可以通過控制蝕刻深度和形狀,實現復雜的多層結構和孔洞的精確制作。

4. 提高器件的可靠性和一致性:蝕刻技術具有高精度和可重現性,可以實現批量制作高頻射頻器件,保證器件之間的一致性。此外,蝕刻技術還可以去除器件表面的不良雜質和氧化物,提高器件的可靠性和長期性能穩定性。

綜上所述,蝕刻技術可以滿足高頻射頻器件對電氣特性和幾何結構的要求,提高器件的性能和可靠性。上海半導體封裝載體如何收費